自社工場の強み

Skills and Experience

ISO9001の運用による安定した品質で商品を提供いたします。

試作や小ロットなど柔軟な対応が可能です。

実際の製造現場をもつことによりものづくりに対するスタッフの知識が豊富です。

試作や小ロットなど柔軟な対応が可能です。

実際の製造現場をもつことによりものづくりに対するスタッフの知識が豊富です。

-

- 加工(切削・曲げ)

「匠の技と経験」

加工図を元に熟練したクラフトマンがシャーリングや、メタルソーなどのさまざまな機器を用いて切削や曲げの加工をおこないます。

当社では、この加工プロセスから製品の安全や景観を意識し、材料の板厚より厚みがある材料を想定して曲げ加工をおこなったり、加工速度を遅くして良好な仕上げになるよう工夫しております。

静岡と秋田の2工場で、数十台も所有している加工機器により、さまざまな特注品のニーズに幅広く対応でき、公園などの照明灯や休養施設のシェルター、パーゴラなどのデザインとコストパフォーマンスの向上を実現することができました。

-

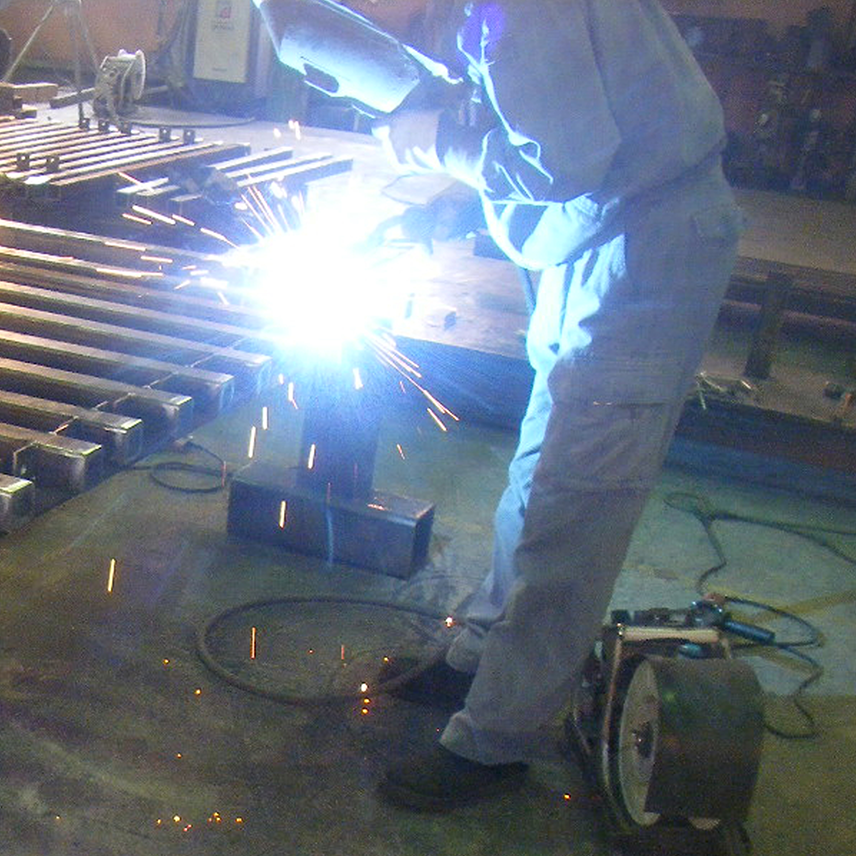

- 組立・溶接

「材料の力を最大限に発揮」

加工図どおりに切削や曲げの加工が完了したら、次は各材料を溶接して製品の形に組み立てていきます。 当社では、半自動溶接機、ティグ溶接機などの機器を使用して鋼材の溶接をおこなっております。

この溶接をいいかげんにしてしまうと、そもそも優れた鋼材の良さを十分に発揮することができないまま、大きな力が加わったときに、接合部で破断することになってしまいます。

よってただ丈夫にすれば良いというものではなく、そこにどのような力が加わるかということに応じて接合方法や寸法を考えなければならないのです。

当社では、引張り、曲げ、衝撃試験を独自におこない、安心の耐久性をもった溶接を心がけております。

-

- 表面処理

「意匠と耐久性の両立」

表面処理の目的は、製品の表面に塗膜を形成することによって、デザインの意匠性と耐久性の向上を可能にすることです。 その特性を有効に引き出すためには、適切な塗料・塗装方法を選定し、徹底した条件管理が必要です。

当社では、表面処理を施した製品が使われる環境や用途などを考慮し、さまざまな試験結果と経験豊富なクラフトマンにより、望ましい耐久性を備えた表面処理をご提案しております。

当社で使用している鉛フリー・クロムフリーの防錆を実現したエコストコートは、 今までの塗装の約3分の1程度の薄膜で防食を実現し、塗装使用量を軽減でき、資源面からも環境保全に貢献しております。

-

- 検査

「安全・安心を有資格者がチェック」

検査は各工程の後に必ずおこなっております。 設計後の製作過程に入る前に使用材料の検査をする材料検査や各加工後の寸法検査、塗装面の膜厚検査など、安全のためには欠かせない工程と全スタッフが認識し、厳密なチェックをおこなっております。

また、製作物によっては施主による立会検査などが入ることもあります。

各工程で検査をおこなうことにより安心で安全はもちろん、外観の長期安定や耐食性の向上なども得ることができます。